La filtrado de aceite oportuna ayuda a prevenir la contaminación de los aceites industriales, que es una de las principales causas de fallas en el equipo. En general, alrededor del 40% de los costos de mantenimiento están relacionados con el uso de lubricantes, lo que hace que la gestión adecuada de los materiales lubricantes sea extremadamente importante para la rentabilidad. Dado que prácticamente todo el equipo industrial utiliza aceite como lubricante, los propietarios de las empresas dependen en gran medida de las fluctuaciones de los precios de los productos petrolíferos.

Sin embargo, los costos de lubricación no surgen únicamente del precio del aceite. Los tiempos de inactividad asociados con el reemplazo y la eliminación del aceite también son significativos. Además, este es un uso ineficiente e irregular de recursos valiosos no renovables. Por lo tanto, la implementación de un mantenimiento regular, que incluye análisis y filtrado de aceite, se convierte en una decisión financieramente rentable y correcta.

¿Pero qué pasaría si pudiera utilizar el aceite industrial durante más tiempo?

Causas de la contaminación de los aceites industriales

Los aceites industriales están destinados a reducir la fricción y el desgaste de las piezas de máquinas de corte de metales, prensas, laminadoras y otros equipos industriales. Cumplen varias funciones importantes: eliminan el calor de las piezas durante la fricción, las protegen contra la corrosión, limpian las superficies de los contaminantes, proporcionan sellado, protección dieléctrica y mucho más.

Durante el funcionamiento, el aceite está sujeto a muchos factores negativos: altas temperaturas, oxidación por el oxígeno del aire, humedad, así como contaminación por partículas metálicas, ceniza y polvo que pueden deteriorar sus propiedades y provocar contaminación.

- Impurezas mecánicas: El aceite puede contaminarse con partículas metálicas, polvo, virutas y otras partículas sólidas que entran en el sistema a través de piezas desgastadas o durante el proceso de mecanizado. Estas partículas pueden aumentar el desgaste de las piezas móviles y reducir la eficiencia del equipo.

- Agua: La entrada de agua en el aceite puede ocurrir debido a la condensación, fallas en la estanqueidad del sistema o almacenamiento inadecuado del aceite. El agua provoca la formación de emulsiones, que pueden aumentar la viscosidad del aceite, reducir sus propiedades lubricantes y causar corrosión en las piezas metálicas.

- Oxidación: El aceite, bajo la influencia de altas temperaturas y el oxígeno del aire, puede oxidarse, lo que conduce a la formación de ácidos y resinas que deterioran sus propiedades y fomentan la formación de sedimentos.

- Cambios de temperatura: Las fluctuaciones de temperatura pueden causar la expansión y contracción del aceite, lo que puede llevar a su degradación y cambios en sus propiedades físicas.

La contaminación puede ocurrir en diferentes etapas, incluyendo la producción, almacenamiento y transporte. Esto reduce la eficiencia del aceite y puede causar problemas graves con el equipo.

¿Qué es el filtrado de aceite?

El filtrado de aceite es el proceso de eliminación de partículas contaminantes e impurezas del aceite con el fin de mantener su limpieza y mejorar sus propiedades operativas.

El filtrado de aceite ayuda a mantenerlo en óptimas condiciones, prolonga su vida útil, reduce los costos de mantenimiento y previene fallas en el equipo. Los sistemas modernos de filtración proporcionan una limpieza eficaz y pueden integrarse en varios procesos industriales para garantizar un alto nivel de pureza del aceite.

El filtrado de aceite es un proceso clave para mantener su calidad y la eficiencia del funcionamiento del equipo industrial. Existen varios tipos de filtros, cada uno con sus propias características y propósitos en el proceso de limpieza del aceite:

Filtros de limpieza gruesa

Los filtros de limpieza gruesa están diseñados para eliminar grandes partículas y contaminantes, como polvo, óxido y grandes trozos de virutas. Generalmente, tienen celdas grandes y se utilizan en las etapas iniciales del filtrado.

Estos filtros suelen instalarse en la entrada del sistema para proteger contra grandes contaminantes, lo que puede proteger los componentes posteriores del sistema del desgaste y la contaminación prematuros. Los filtros de limpieza gruesa pueden ser parte del sistema de suministro o colocarse antes de las bombas y otros elementos importantes.

Filtros coalescentes

Los filtros coalescentes están especialmente diseñados para atrapar pequeñas partículas y agua de hasta unos pocos micrómetros. Utilizan el mecanismo de coalescencia, donde las pequeñas gotas de agua se fusionan en gotas más grandes, que luego se eliminan del flujo.

os filtros coalescentes son indispensables en sistemas donde es importante reducir la cantidad de contaminantes sólidos, como en trabajos de pintura o cuando se trabaja con equipos neumáticos sensibles. También se utilizan en sistemas donde se necesita eliminar eficazmente el agua y otros líquidos del aceite.

Filtros de limpieza fina

Los filtros de limpieza fina son capaces de atrapar partículas de menos de un micrómetro de tamaño. Proporcionan un alto grado de limpieza y se utilizan en sistemas donde se necesita alcanzar un nivel de pureza especialmente alto.

Son ideales para procesos de fabricación de alta tecnología donde es importante evitar la contaminación del material. A menudo se utilizan en las etapas finales de limpieza para garantizar la máxima pureza del aceite.

Filtros de carbón activado

Los filtros de carbón activado contienen una capa de carbón activado que absorbe eficazmente gases y vapores, incluidos los olores. Se utilizan para eliminar vapores de solventes orgánicos y otros compuestos orgánicos volátiles.

Se aplican en sistemas donde es necesario eliminar o minimizar la presencia de olores y vapores químicos no deseados.

Filtros de adsorción

Estos filtros están especialmente diseñados para eliminar el vapor de agua y la humedad del aceite. Utilizan materiales adsorbentes como gel de sílice o aluminosilicatos para absorber la humedad.

Se aplican en sistemas donde la presencia de agua puede causar problemas con la calidad del aceite y el funcionamiento del equipo. A menudo se utilizan en procesos industriales donde el control del nivel de humedad es crítico.

Filtros de limpieza electrostática

Los filtros de limpieza electrostática utilizan campos eléctricos para cargar las partículas contaminantes, lo que permite atraparlas en electrodos especiales o elementos filtrantes.

Son efectivos para eliminar partículas pequeñas y partículas con carga eléctrica, como partículas dipolares. Ayudan a reducir la contaminación y a prolongar la vida útil del aceite y el equipo.

Filtrado de aceite con la instalación CMM-1.0CF

Los filtros estacionarios a menudo no soportan grandes cargas, se obstruyen rápidamente y requieren reemplazo frecuente. Como alternativa, los especialistas de GlobeCore ofrecen utilizar instalaciones móviles que permiten eliminar partículas sólidas y agua. Las instalaciones CMM-CF utilizan un filtrado de dos etapas y un filtro coalescente, lo que garantiza la eliminación de contaminantes mecánicos y el 99% del agua del aceite.

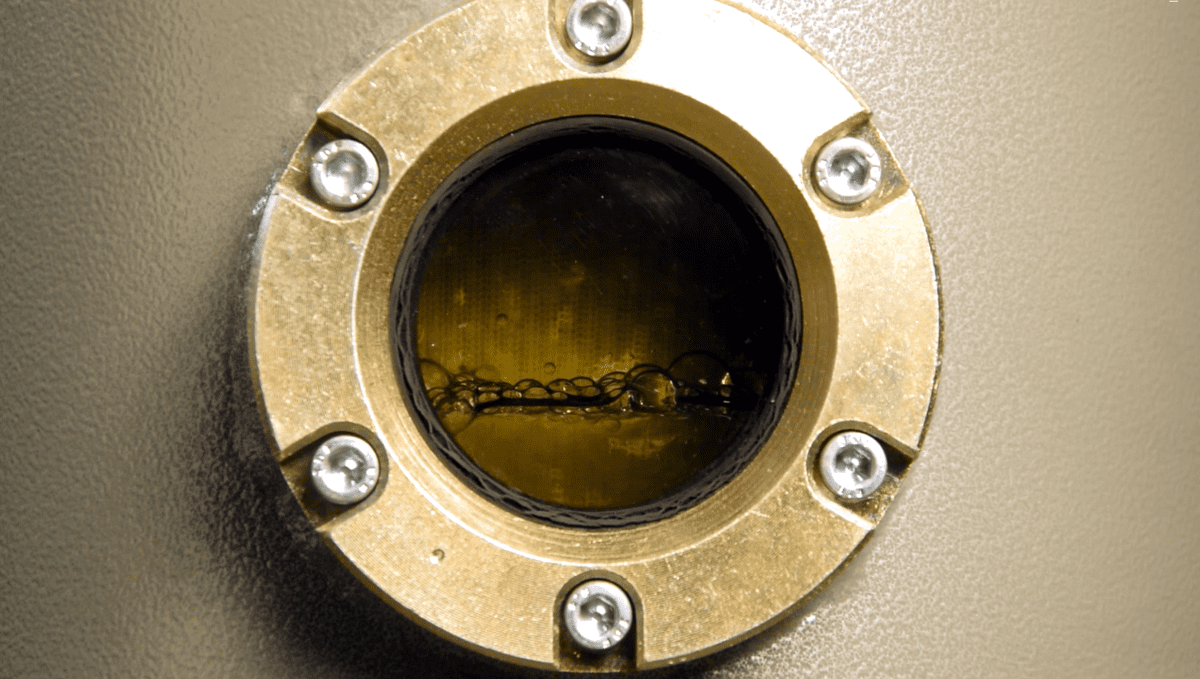

El filtrado de aceite en la instalación se realiza en varias etapas: primero, el aceite pasa por una limpieza gruesa donde se eliminan las grandes partículas y contaminantes para proteger los filtros posteriores de obstrucciones prematuras. La siguiente etapa es la limpieza fina, en la cual se eliminan las partículas residuales más pequeñas. Luego, el filtro coalescente elimina el agua mediante coagulación, donde las moléculas de agua se agrupan en gotas y se depositan en el separador. En la última etapa del filtrado, se elimina el agua residual, lo que permite alcanzar una pureza del 99%.

Ventajas y beneficios de la aplicación

- Eficiencia de limpieza: La CMM-1.0CF ofrece una alta eficiencia de limpieza gracias a la combinación de limpieza gruesa y fina, así como a la filtración coalescente. Esto permite lograr una alta pureza del aceite y reducir el riesgo de fallos en el equipo.

- Reducción de costos: El uso de la instalación para el filtrado de aceite permite reducir los costos de mantenimiento y reemplazo del aceite. Gracias a la eliminación de contaminantes y agua, el aceite puede utilizarse durante más tiempo, lo que reduce los costos de adquisición de nuevo aceite y su eliminación.

- Ecología: La instalación permite reducir la cantidad de residuos, lo cual es importante para disminuir el impacto negativo en el medio ambiente. Dado que el aceite industrial puede ser tóxico y no es biodegradable, la reducción de residuos es una ventaja significativa.

- Versatilidad: La CMM-1,0CF es adecuada para el tratamiento de diferentes tipos de aceites industriales, incluidos aceites hidráulicos, de turbina, de transformador, así como diésel, queroseno y gasolina. Esto la convierte en una solución versátil para varios procesos industriales.

- Facilidad de uso: La instalación tiene un diseño simple sin sensores y controladores complicados, lo que garantiza facilidad de uso y mantenimiento.

La instalación CMM-1,0CF, con dimensiones compactas de 600x600x1100 mm, permite realizar un filtrado de aceite de alta calidad y facilita el mantenimiento del equipo.

Máquina de deshidratación ...

Máquina de deshidratación ...